Agile nel mondo manifatturiero

Uno dei dubbi che immediatamente sorgono quando si parla di Agile applicato nell’ambito manifatturiero è come sia possibile sviluppare in modo iterativo ed incrementale un sistema composto da elementi fisici, la cui duttilità è tutt’altro che un fattore da sottovalutare.

Spesso, l’approccio seguito è quello di concentrarsi sulla realizzazione di prototipi-successivi, in cui, di volta in volta, si raffinano aspetti specifici dei diversi componenti per poi arrivare al Primo di Serie e alla definizione specifica della Bill of Materials.

In questo articolo discuteremo di alcuni aspetti caratterizzanti e vedremo alcuni suggerimenti operativi.

Le tre fasi operative

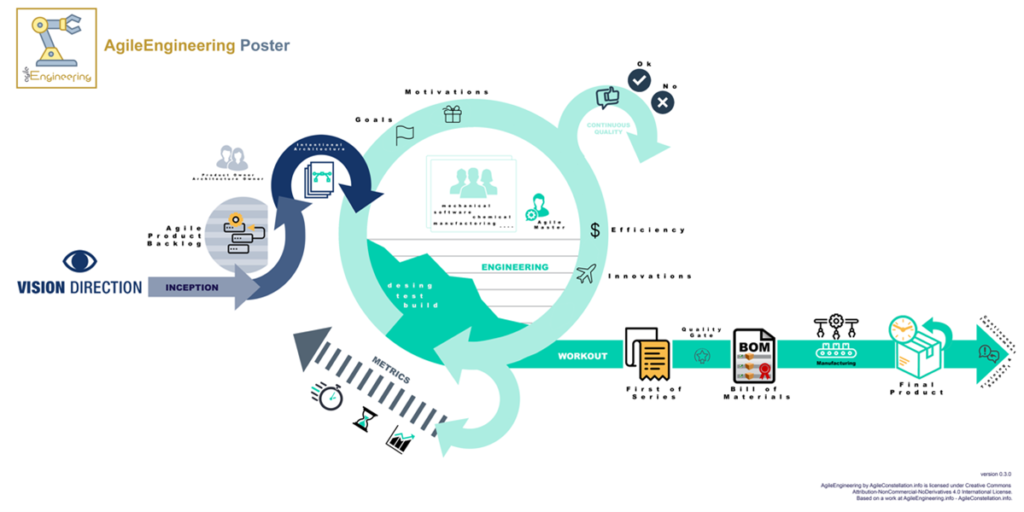

Uno degli elementi da cui partire è quello di considerare il processo produttivo organizzato in tre momenti specifici:

- Inception, dedicato a confutare gli aspetti primari del prodotto e realizzare la dorsale di sviluppo necessaria a dare lo start operativo di dettaglio

- Engineering, in cui vengono sviluppati tutti i dettagli del prodotto e rifiniti gli aspetti in chiave iterativa ed incrementale, ottenendo un prodotto in grado di soddisfare l’utente e industrialmente sostenibile

- Workout, che si occupa di passare dal primo di serie all’azione di manifattura, fino alla consegna e al supporto

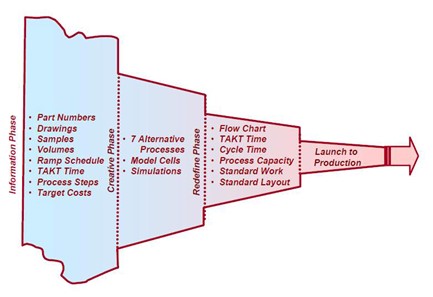

Nella fase di Inception risulta vincente avere un approccio Lean based, data la variabilità delle azioni da realizzare e la sperimentazione che generalmente caratterizza in questo frangente il prodotto. Operativamente ci si può avvalere di un approccio ispirato al Metodo3P (Production, Preparation e Process), fondato su un processo, rigoroso e strutturato, che consente ai team di lavoro di concentrarsi sulla riduzione dei rischi e incrementare la capacità di validare rapidamente le ipotesi specifiche.

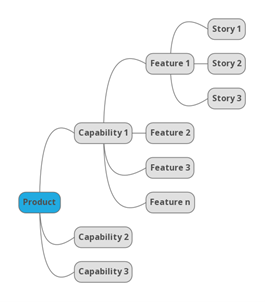

L’idea di fondo è quella di raffinare le assunzioni iniziali per poter raggiungere una condizione di progressiva confidenza “nel come” e “nel cosa” realizzare, con particolare riferimento alla proposition funzionale del nuovo prodotto e alle attività di gestione annesse. Il tutto passa attraverso la creazione di una serie di “potenziali soluzioni” (set-based design) che permettono di diminuire le opzioni disponibili e concentrarsi, alla fine, solo su quella che, dati i vincoli, gli obiettivi, e l’organizzazione specifica, risulta più confacente. In tal modo il prodotto risulta meno complesso, più facile da dettagliare, produrre e, in ultimo, dovrebbe essere anche più facile da usare e manutenere. L’insieme di quanto ottenuto nella fase di Inception, unitamente al piano operativo desiderato, costituisce il passe-partout per passare alla fase di Engineering, fase guidata dall’“albero funzionale” (output della fase precedente) che contiene la definizione a livello medio-alto dei diversi componenti caratterizzanti il sistema.

L’utilizzo dell’albero funzionale aiuta a focalizzarsi sulle funzionalità da realizzare in relazione alle necessità del cliente, favorendo l’organizzazione in team multidisciplinari. Si tratta di un aspetto molto delicato, soprattutto nell’ambito dell’ingegneria di sistema che, normalmente, si basa su una forte settorializzazione delle competenze e suddivisone delle attività in “working-package” affini (leggasi WBS). Il tutto è chiaramente accompagnato da una vista architetturale che aiuta a capire i componenti fisici da utilizzare per l’implementazione delle funzionalità richieste e permette di fare una specifica valutazione di fattibilità/sostenibilità di dettaglio.

Una volta completato il lavoro di dettaglio, si passa alla fase di Workout ed in particolare alla creazione del First of Series (Primo di Serie): il “prototipo” industriale del prodotto. In questo frangente è fondamentale creare un ponte tra il team di progettazione e quello di produzione (interno o esterno che sia) in modo da risolvere le iniziali inevitabili problematiche di realizzazione.

Il Primo di Serie è, in pratica, un prodotto industrializzato rappresentativo di quanto verrà successivamente realizzato in modo massivo (o comunque di quanto verrà consegnato al cliente) sul quale poter effettuare tutte le valutazioni di pre-produzione. In realtà, i prototipi possono essere più di uno (logica iterativa), consentendo di arrivare alla Bill of Materials (BOM) definitiva.

Il passaggio dal Primo di Serie alla Bill of Materials (la distinta base per l’avvio della produzione manifatturiera)deve soddisfare una serie di Quality Gate goals, portando alla definizione puntuale di tutti gli aspetti validati, di prodotto e processo, in modo da settare i corretti processi produttivi e rivedere eventuali ipotesi realizzative per un efficientamento complessivo.

Un aspetto particolarmente delicato è quello della realizzazione fisica del prodotto, supportato in particolare da un opportuno mix di Componenti di Mercato (Market Components)e Componenti Propri (Custom Components). Il suggerimento è quello diindividuare sul mercato la maggior parte di componenti da poter riutilizzare tramite un loro adattamento minimo (per ridurre i costi di produzione), e realizzare solo il numero minimo di componenti proprietari in funzione delle caratteristiche innovative del prodotto.

Chiuso il cerchio, si è pronti all’azione manufatturiera, incentrata su un efficientamento spinto che consente la razionalizzazione dei costi annessi e, quindi, avere un costo unitario sostenibile e un costo marginale inferiore al prezzo, fino al limite conveniente di parità con quest’ultimo. Una volta che il prodotto è diventato operativo, ovvero nella disponibilità del cliente, il supporto allo stesso deve essere attivato in chiave bidirezionale, prediligendo sia azioni di tipo predittive, in cui il produttore anticipa gli interventi, sia correttive, in cui gli interventi avvengono in seguito alla segnalazione esplicita di un malfunzionamento o di un’anomalia.

Felice Pescatore Business Agility Advisor & Coach